Effiziente Verpackungsplanung als Garant einer funktionierenden Supply Chain

Industriespezifische Anforderungen an Primär- und Sekundärverpackungen

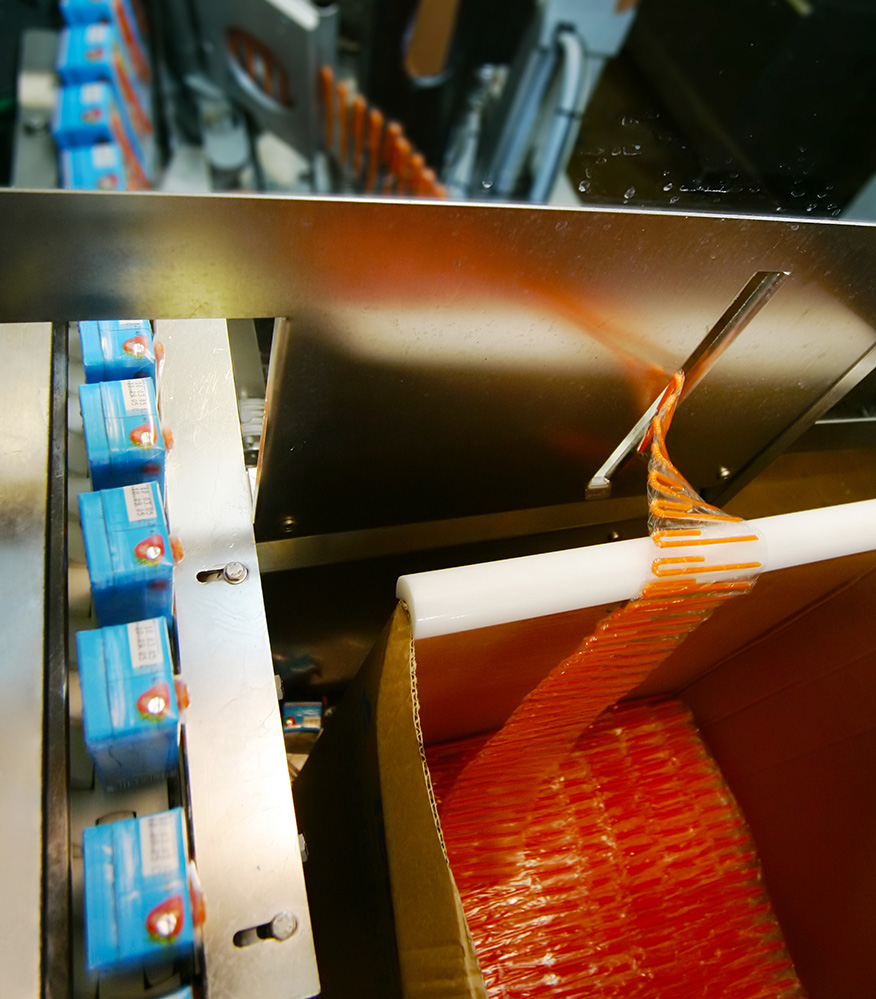

Hinzu gesellen sich industriespezifische Anforderungen an Primär- und Sekundärverpackungen wie die CLP-Verordnung über die Einstufung, Kennzeichnung und Verpackung von chemischen Produkten ergänzend zu REACH, komplexe Themen der Serialisierung von Verpackungen im Pharmasegment oder das Thema „Food Grade“, also Verpackungen die direkt in Kontakt mit Lebensmittel kommen.

Aus Sicht des Verpackungsherstellers sind das durchaus komplexe Anforderungsprofile. Nicht zuletzt aufgrund der Erwartungshaltung, individuelle Verpackungslösungen – auch in minimalen Losgrößen und bei zunehmender Anzahl an Einzelaufträgen – jederzeit und ohne wenig Vorlauf auf dem eigenen Lagerhof stehen zu haben.

Ganz im Sinne des Lieferkettengesetzes: Transparente und nachhaltige Verpackungslogistik

Neben finanzstrategischen KPIs werden auch Nachhaltigkeitsbestrebungen bezüglich Umwelt- und Sozialverträglichkeit der Supply Chains zu wichtigen Unternehmenszielen. Mit Hilfe von S&OP (Sales & Operations Planning)– und APS-Software-Lösungen (Advanced Planning & Scheduling) können nachhaltigkeitsrelevante Informationen wie Bestandsmanagement unter dem Aspekt Mindesthaltbarkeit, aber auch Abwassermengen oder Energieverbräuche aus Vergangenheitsdaten und dem Forecasting simuliert und prognostiziert und in Nachhaltigkeitsaudits für die Kunden dokumentiert werden.

Aufbau eines gemeinsamen digitalen Ökosystems: Vendor Managed Inventory (VMI) als Werkzeug einer prozessübergreifenden und kollaborativer Optimierung der „Packaging Supply Chain“

Insbesondere in der Pharma-, Life Sciences- und Lebensmittelindustrie nimmt die Komplexität der Verpackungsplanung und -logistik aufgrund steigender Artikelvielfalt sowie kunden- und länderspezifischer Adaptionen der Verpackungen stetig zu. Für den Verpackungshersteller wird die Planung der Produktion hinsichtlich einer effizienten Nutzung von Kapazitäten damit immer schwieriger. Hinzu kommt, das die Pharma- und Lebensmittehersteller oftmals keine verlässlichen – speziell mittelfristigen – Forecast-Informationen liefern (können).

Mit dem Austausch, der Analyse und Speicherung sensibler Informationen aus der Prozesskette können sowohl Lieferanten als auch Käufer von Verpackungen von dieser Transparenz profitieren. Die Hersteller von Verpackungen können diese Daten nutzen, um ihre eigenen Prozesse von Anfang an zu optimieren, frühzeitig Materialien zu sourcen und zu disponieren, Werkzeuge vorzubereiten und Produktionskapazitäten einzuplanen. Auf beiden Seiten der Logistigkette können unnötige Kosten für Lagerräume, Transporte, Maschinenstillstände oder die Vernichtung von Überkapazitäten vermieden werden. Vendor Managed Inventory (VMI) kann dabei in sehr unterschiedlichen Ausprägungen und Integrationstiefen Anwendung finden.

Kundenstimme aus der Verpackungsindustrie zum Vendor Managed Inventory (VMI) mit ORSOFT

„VMI ist in anderen Branchen weit verbreitet und wird dagegen in der Verpackungsindustrie recht stiefmütterlich praktiziert. Wir bieten unseren Kunden gezielt eine Versorgung über das VMI Verfahren an. Das bringt klare Kostenvorteile für den Kunden. Unser Unternehmen positioniert sich als innovativer Partner und erreicht eine langfristige Bindung der Kunden an uns. Die Erfahrungen aus den ersten Projekten geben uns Recht und wir werden diesen Weg zielstrebig weiterverfolgen.“