Schmierstoffe

Branchenkompetenz

Seit Gründung des Unternehmens im Jahr 1990 ist die ORSOFT GmbH für Unternehmen der ölverarbeitenden Industrie tätig. Viele Funktionen der Software haben wir in Projekten für unsere Kunden entwickelt und sukzessive unser Leistungsangebot erweitert. Die spezifischen Anforderungen der ölverarbeitenden Industrie sind uns daher vertraut und können zuverlässig abgedeckt werden.

Erweiterung von ERP Systemen mit einer Add-On APS Lösung

Komplexe Prozesse in der ölverarbeitenden Industrie im Zusammenhang mit der Produktionsfeinplanung und Logistik-Feinplanung sowie -Abwicklung können oft nicht allein mit einer Standardimplementierung eines ERP Systems, wie z.B. SAP® ERP, befriedigend gehandhabt werden. ORSOFT bietet ORSOFT Manufacturing Workbench, ein Advanced Planning and Scheduling (APS) System, für die Stützung dieser Industriespezifik an.

ORSOFT Manufacturing Workbench kann als Add-On zu SAP ERP eingesetzt werden – ohne Notwendigkeit einer zweiten Datenbasis, da es ausschließlich mit SAP ERP Daten arbeitet – als Rich Client Installation auf einem normalen modernen Nutzer-PC. Für großräumige Implementierungen kann ORSOFT Manufacturing Workbench mit einem eigenen Application Kernel Server ausgelegt werden, aber selbst dann nutzt es nur SAP ERP Daten und interagiert mit SAP ERP wie ein Add-On.

ORSOFT ist Mitglied im SAP Industry Value Network for Chemicals und SAP Industry Value Network for Consumer Products. Unsere Lösung ORSOFT LabScheduling ist auch im SAP Store beziehbar.

Referenzen

Unternehmen in der ölverarbeitenden Industrie und verwandten Industriebereichen nutzen ORSOFT Lösungen als Ergänzung ihrer existierenden ERP- und Tankmanagement-Systeme. Sie decken Prozesse entlang der gesamten Supply Chain von Rohölverarbeitung, Kraftstoffraffinerie, Produktion von Grundölen und Schmierstoffen sowie von Wachs und Wachsprodukten ab.

Grundöl- / Grundkomponenten- Produktionsplanung

Typische Industrien für das Szenario:

- Schmierölraffination

- Gatschverarbeitung

- Chemische Verarbeitung von Pflanzenöl

Die einzelnen Prozesseinheiten einer Raffinerie, wie Destillation, Cracker oder Lösemittel-Extraktion, werden üblicherweise in einer ununterbrochenen Folge von mehrtägigen Intervallen mit der gleichen Fahrweise betrieben (bezeichnet als „Blockfahrweisen“ oder „Runs“). Daher können sie als semi-kontinuierlich charakterisiert werden.

Jeder Run kann einen anderen Rohstoffmix verwenden und mehrere Ausbeuteprodukte erzeugen, die in nachgeschalteten Produktionsstufen verarbeitet werden müssen. Diese semi-kontinuierliche Kuppelproduktion muss sowohl auf Basis der Bedarfe (Pull Produktion) als auch auf Basis der Anlieferungen (Push Produktion) geplant werden.

Schmierölraffinerien nutzen üblicherweise nur wenige ölhaltige Rohstoffe (z.B. Vakuumgasöl, das aus einer Erdölraffinerie bezogen wird) als Einsatzströme, um eine Bandbreite an Grundölprodukten über mehrere verschiedene semi-kontinuierliche Produktionsstufen herzustellen, die jeweils einen einzelnen Einsatzstrom haben und mehrere Zwischenprodukt-Ausbeuteströme erzeugen.

Diese Grundöle werden dann entweder direkt versandt oder in nachgeschalteten Misch- und Abfülleinrichtungen weiterverarbeitet.

Ähnliche Geschäftsprozesse gibt es beispielsweise bei Firmen, die Gatsche und andere „Reststoffe“ einer Raffinerie verarbeiten, um natürliche und synthetische Paraffinwachse sowie wachsverwandte Produkte wie Vaseline, Weißöle und Flüssigparaffine herzustellen. Ihre Supply Chain besteht für gewöhnlich aus Grundkomponentenproduktion (von den Planungsprozessen her ähnlich zur Grundölproduktion) sowie Mischung und Gebindeabfüllung oder Bulkverladung.

„Grundkomponenten-Planungsabteilungen“ sind dafür verantwortlich, die Belegung der verschiedenen semi-kontinuierlichen Prozesseinheiten über einen mittelfristigen Planungshorizont zu planen – basierend auf strategischen Monatsplanzahlen – um die ausreichende Verfügbarkeit der Grundkomponenten für nachfolgende Mischungs-, Abfüll- und Verladeprozesse zu gewährleisten, welche üblicherweise flexibler sein müssen und verlässlich nur über einen kurzfristigen Planungshorizont geplant werden können.

Zu ihren Geschäftsprozessen gehört die Feinplanung der Prozesseinheiten und der Tankzuordnung für Zwischentanklager und Ausgangstanklager unter Beachtung der begrenzten Tankkapazitäten und der Feinheiten von Kuppelprodukten, die in nachfolgenden Prozesseinheiten verarbeitet werden müssen.

ORSOFT Manufacturing Workbench unterstützt diese Geschäftsprozesse durch die Kombination von Standard APS- und MES-Funktionen mit spezifischen Funktionen, die die besonderen Anforderungen der ölverarbeitenden Industrie berücksichtigen.

Feinplanung der Grundölproduktion und Tankzuweisung

Grundöl-Produktionspläne enthalten normalerweise längere Runs auf der Destillation und kürzere Runs auf den nachfolgenden Prozesseinheiten mit einer größeren Bandbreite möglicher Fahrweisen. Es ist wichtig eine „gute“ Reihenfolge dieser Fahrweisen zu erzeugen, um die Übergangsverluste zwischen den Runs zu reduzieren. Dies kann z.B. erreicht werden durch die Klassifizierung der Fahrweisen nach Siedepunkten und das Anstreben einer „Wellen“-Reihenfolge. Aufeinanderfolgende Runs sollten nicht zu stark in ihren Siedepunktklassen differieren, daher muss sich die Produktionsplanung über einen größeren Zeitraum erstrecken (z.B. 3 Monate).

Aufeinanderfolgende Produktionsstufen müssen durch Lagerung der Zwischenproduktströme in einem Tanklager entkoppelt werden. Das wird durch Nutzung eines bestimmten Tanks für verschiedene Materialien zu verschiedenen Zeiten oder durch Nutzung einer Tankzuweisungsfolge für einen bestimmten Strom erreicht. Die Feinplanung der Grundölproduktion setzt sich zusammen aus der Festlegung von Fahrweiseparametern (Zeitintervall, Durchsatz), Einsatz- und Ausbeuteströmen (Material, Prozentanteil) und Tankzuweisungsfolgen für alle Produktionsruns auf allen Prozesseinheiten, passend zu strategischen Monatsplanzahlen, der Verfügbarkeit von Einsatzstoffen und den Detailbedarfen für Bulkverkäufe und nachgeschaltete Misch- und Abfüllaufträge.

Ein Grundölplanungsworkframe in ORSOFT Manufacturing Workbench – dieser enthält Gantt Charts für Prozesseinheiten, Tank-Histogramme und Detail-Planeditoren – unterstützt den Planer bei der Pflege der Prozesseinheitenbelegungspläne und beim Monitoring der resultierenden Bestandsniveaus von Eingangs-, Zwischen- und Ausgangstanklagern.

Der Grundölplanungsworkframe dabei hilft, Produktionsruns und Tankzuweisungsfolgen zu optimieren, die Ressourcen kapazitiv maximal auszunutzen und gleichzeitig alle Restriktionen (z.B. Tankraumbeschränkungen) zu beachten. Ein Gantt Chart zeigt eine typische Ressourcenbelegung, wo eine „Siedepunkt-Welle“ auf eine gute Folge von erstrebenswerten Übergängen zwischen verschiedenen Qualitätsparametern hindeuten würde. Grundölaufträgen werden in einer Liste dargestellt und für einen einzelnen Grundölauftrag kann ein Detaileditor eingeblendet werden.

Ein Gesamtbestandsabgleich unterstützt die Anpassung des täglichen Bestandes durch einen regelbasierten Abgleich von Planzahlen, Produktionsrückmeldungen und Messwerten. Dieses Verfahren liefert verlässliche Ergebnisse auf der Ebene des Materialgesamtbestandes.

ORSOFT Manufacturing Workbench kann indirekte Referenzwerte wie Komponenten-Prozentanteil oder Durchsatz verarbeiten. Es berechnet parallel Materialbestände auf Werksebene und in einzelnen Lagertanks. Es kann auch simultan Masse- und Volumenwerte unter Verwendung von vordefinierten, berechneten oder gemessenen temperaturbezogenen Dichten verwalten. Ein auf Lagerorte bezogenes Einheitenmodell mit automatischer Einheitenkonvertierung erlaubt unterschiedliche Betrachtungen.

Das Rezeptmodell erweitert die meisten ERP Modelle in Bezug auf mehrere Einsatz- und Ausbeuteströme und flexible Tankzuweisungsfolgen. Das Auftragsmodell tut das Gleiche für Produktionsaufträge.

Feinplanung des Mischbetriebs

Typische Industrien für das Szenario:

- Mischung von Schmierstoffen aus Grundölen und Additiven

- Mischung von Wachs-bezogenen Produkten aus Grundkomponenten und Additiven

- Mischung von Flüssigprodukten

Moderne Mischbetriebe sind häufig als hochflexible Dienstleistungseinheiten ausgelegt, die Grundkomponenten aus verschiedenen Quellen verarbeiten, um geforderte Bulk-Mischprodukte herzustellen. Neben den vor Ort in den semi-kontinuierlichen Prozesseinheiten hergestellten Grundkomponenten verwenden sie oft auch Grundkomponenten, die in anderen Produktionsstandorten hergestellt, von anderen Lieferanten gekauft oder sogar von Kunden bereitgestellt werden, welche Grundkomponenten herstellen aber nicht über die Kapazität oder das Know-How zum Mischen und Abfüllen verfügen.

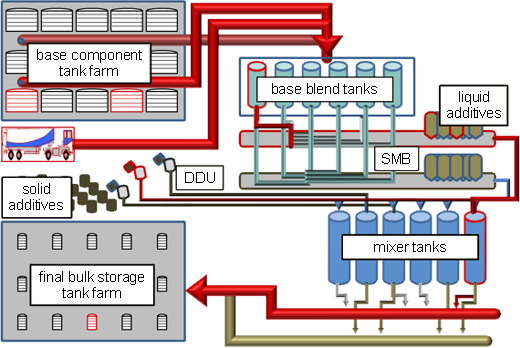

Das bedeutet, dass neben Grundkomponenten, die im Ausgangstanklager der Raffinerie gelagert werden, Grundkomponenten auch in den Mischbetrieb durch Just-In-Time-Entladung aus Tankkraftwagen oder durch Transfer mit Gebinden z.B. über eine Drum Decanting Unit eingebracht werden können. Diese Beschaffungssituation kann sich für einen bestimmten Umfang an Zielprodukten häufig ändern, aufgrund von Anpassungen an schwankende Preise und Verfügbarkeit der Grundkomponenten.

Eine ähnliche Flexibilität kann bei den in der Mischung verwendeten Additiven beobachtet werden. Diese können in Lagertanks innerhalb des Mischbetriebes vorgehalten werden oder in den Mischbetrieb durch Just-In-Time-Entladung aus Tankkraftwagen oder durch Transfer mit Gebinden z.B. über eine Drum Decanting Unit eingebracht werden. Häufig müssen Additive vor der Verwendung aufbereitet (z.B. vorgeheizt oder mit einer Grundkomponente vorgemischt) werden.

Ein Mischbetrieb hat eine sehr hohe „innere Komplexität“, die sich als Herausforderung für eine manuelle Feinplanung erweist. Gleichzeitig hat er jedoch ein hohes Potential für Effizienzsteigerung durch bessere Planung. Wesentlich, aus Sicht der Supply Chain Planung, sind die Zuordnung der Mischaufträge zu den Lagertanks mit Beachtung der Tanklagerkapazität, die Verfügbarkeit von Grundkomponenten und Additiven und die Koordination mit nachgeschalteten Prozessen der Gebindeabfüllung oder Bulkverladung.

„Misch- und Abfüll-Planungsabteilungen“ sind dafür verantwortlich, die Mischung, Gebindeabfüllung und Bulkverladung über einen kurzfristigen Planungshorizont, mit einer hohen Flexibilität wegen schwankenden Verkaufsbedarfen zu planen.

Zu ihren Geschäftsprozessen gehört die Feinplanung der Tankzuordnung für Bulk-Fertigprodukt, Zwischentanks und Anlagen, Eingangs- und Ausgangsrohrleitungen und interne Rohrleitungen und Apparaturen unter Beachtung der begrenzten Tankkapazitäten und der technologischen Zulässigkeit eines Mischprozesses.

ORSOFT Manufacturing Workbench unterstützt diese Geschäftsprozesse durch die Kombination von Standard APS- und MES-Funktionen mit spezifischen Funktionen, die die besonderen Anforderungen der ölverarbeitenden Industrie berücksichtigen.

Mischprozess und Technologie

Mischbetriebe können eine Reihe von Mischtechnologien und Vormischungen kombinieren. In der ersten Stufe werden alle benötigten Grundkomponenten in einen Zwischentank gepumpt, der wie ein Batch Blender wirkt und die entstehende „Basismischung“ wird analysiert. Nachdem die Basismischung freigegeben wurde, können Additive hinzugefgt werden.

Flüssige oder niedrigviskose Additive oder Additivvormischungen, die in Lagertanks bereitgestellt werden, können in einem Simultaneous Metered Blend System eingespritzt werden, wo sie mit der Basismischung verbunden und entweder zum endgültigen Bulklagertank oder in einen Mischtank gepumpt werden.

Feste und hochviskose Additive in Gebinden müssen vorgeheizt, aus den Gebinden entnommen (z.B. mit einer Drum Decanting Unit) und unter Verwendung einer Teilmenge der Basismischung in einen Mischtank gepumpt werden. Wenn die Mischung fertiggestellt ist, kann sie zum endgültigen Bulklagertank gepumpt werden, wo das Fertigprodukt erneut einer Qualitätskontrolle unterliegt. Der Lagertank ist die Quelle für nachfolgende Prozesse der Gebindeabfüllung oder Bulkverladung.

An bestimmten Stellen kann der Mischprozess vor dem nächsten Vorgang unterbrochen werden, das erlaubt die Berücksichtigung von Nichtarbeitszeiten und den Betrieb mit verschiedenen Schichtplänen in Teilbereichen und bietet außerdem einen flexiblen Zeitpuffer für die Feinplanung der Vorgänge. Zum Beispiel können Basismischungen in einem Zwischentank oder Fertigmischungen in einem Mischtank verweilen.

Jeder Transport von Einsatzkomponenten oder Zwischenprodukten innerhalb des Mischbetriebs erfolgt durch molchbare Rohrleitungen, welche zum Engpass werden können und daher einer Feinplanung bedürfen. Bestimmte Rohrleitungen können möglicherweise nur mit bestimmten Produktgruppen verwendet werden und es könnte Verbindungseinschränkungen zu bestimmten Zeiten geben, z.B. weil Gruppen von Tanks die gleichen Eingangs- oder Ausgangsleitung verwenden. Zwischentanks können unterschiedliche Größenbereiche und unterschiedliche Merkmale haben, die sie nur für bestimmte Produktgruppen (oder sogar bestimmte Parameter der Einsatzkomponenten) geeignet machen.

Daher kann ein moderner Mischbetrieb als echte „Chargenorientierte Mehrzweckanlage“ charakterisiert werden – eine Kategorie, die bekanntermaßen eines der anspruchsvollsten Scheduling-Modelle in der wissenschaftlichen Forschung zur Verfahrenstechnik chemischer Systeme erfordert und für die es in den meisten Fällen keine effizienten automatisierten Lösungsverfahren geben kann.

Mischauftrag Erzeugung und Feinplanung

Mischaufträge werden in einem ERP System mit einem Zielprodukt, Menge und Bedarfsdatum angelegt und dort gepflegt.

Die Herausforderung für den Planer besteht darin, einen Mischauftrag manuell zu einem freien – und geeigneten – Lagertank zuzuordnen, wobei die davorliegenden Prozessvorgänge technologisch zulässig, ohne die Notwendigkeit einer manuellen Interaktion, eingeplant werden sollen.

Im Einplanprozess kann es notwendig sein alle einzelnen Apparaturen des Mischbetriebes zu betrachten, wie Rohrleitungen, Drum Decanting Units, Simultaneous Metered Blend Systeme, Zwischentanks und Rührwerksbehälter.

Die Verwaltung all dieser Details in einem ERP System ist oft nicht wünschenswert oder sogar unmöglich, da es das ERP System in Bezug auf Stammdatenpflege und potentiell in Bezug auf Produktionsdurchführung erheblich verkomplizieren würde (letztere wird für gewöhnlich bereits in allen Details in einem Prozessleitsystem abgewickelt).

Die Herausforderungen von flexiblen Quellen und Losgrößen

Durch die unstetige Beschaffungssituation kann es häufige Änderungen bei den Quell-Lagerorten der Einsatzmaterialien der Mischaufträge geben. Sogar für genau das gleiche Zielprodukt in einer anderen Woche, wird oft die endgültige Entscheidung über die genauen Einsatzkomponenten-Quellen sogar erst durch das Labor aufgrund von Analyseresultaten getroffen, nachdem der Mischauftrag eingeplant wurde. Diese häufigen Änderungen in der Stückliste abzubilden ist höchst unerwünscht. Es wäre notwendig die Stücklisten für alle Zielprodukte anzupassen, wenn sich die Beschaffungssituation für eine ihrer Komponenten ändert.

Die spezifische Beschaffungssituation eines Mischauftrages, selbst wenn sich die Stückliste in Bezug auf Materialnummern und Einsatzmengen nicht ändert, beeinflusst den möglichen Zuordnungsweg, den der Mischauftrag durch den Mischbetrieb nehmen kann, zum Beispiel die Verwendung von Molchleitungen aus dem Grundkomponententanklager, Drum Decanting Units, Simultaneous Metered Blend Systemen und Rührwerksbehälter. Diese Flexibilität kann man in einem gewöhnlichen ERP Standardarbeitsplan oder Planungsrezept schwer modellieren. Es wäre notwendig, das für jedes Zielprodukt zu tun und für alle Zielprodukte anzupassen, wenn sich die Beschaffungssituation für eine ihrer Komponenten ändert.

Order Rooting

Desweiteren können Mischaufträge für das gleiche Zielprodukt unterschiedliche Chargengrößen haben, die unterschiedliche Dauern der einzelnen Auftragsschritte bewirken können. Dauern von einigen Prozessschritten können von Durchsätzen oder Pumpgeschwindigkeiten und der durch die Apparatur laufenden Menge anhängen, und diese Mengen können nur Teilmengen der gesamten Chargenmenge sein. Es kann schwierig sein, diese Dauern und ihre mengenabhängige Berechnung in einem typischen ERP Standardarbeitsplan oder Planungsrezept zu modellieren.

All diese Herausforderungen werden am besten durch die Einführung eines APS Systems bewältigt, mit einem sehr detailierten aber material-neutralen Mischrezeptmodell in Kombination mit regelbasierter Feinplanung.

Mischrezept- und Mischauftragsmodell

ORSOFT Manufacturing Workbench führt Stamm-Mischrezepte und -Mischaufträge ein, die eine sehr detailierte Modellierung des Mischprozesses gestatten. Anders als es üblicherweise in klassischen ERP Systemen gestaltet wird, enthalten Stamm-Mischrezepte keinerlei Verweis auf Materialien, weder als Einsatzkomponenten noch als Zielprodukte.

Außerdem wird der Materialstamm um einige Felder erweitert, um Merkmale für die Zielprodukte und Beschaffungsinformationen für die Einsatzkomponenten pflegen zu können.

Auf diese Weise können selbst für einen Mischbetrieb mit 500 verschiedenen Zielprodukten und 1500 verschiedenen Einsatzkomponenten ein paar Dutzend hochkomplexe Stamm-Mischrezepte ausreichend sein. Auch wenn es einige Zeit erfordert, diese Rezepte zu erzeugen und alle technologischen Restriktionen und Flexibilität dort zu modellieren (insbesondere für einen neuen Betrieb), wird es kaum notwendig sein, deren Struktur später anzupassen. Nur die Zeitdauern von Schritten müssen von Zeit zu Zeit an die Produktionsrealität angepasst werden, um die Genauigkeit des Plans zu verbessern.

Die Namen der in ORSOFT Manufacturing Workbench gepflegten Stamm-Mischrezepte müssen zu den Namen der Arbeitspläne im ERP passen. Weiterhin müssen die ERP Arbeitspläne Steuerschlüssel verwenden, die zu einigen Steuerschlüsseln in den Stamm-Mischrezepten passen.

Wenn ein Mischauftrag im ERP angelegt wird, bekommt er seine eigene ERP Stückliste und seinen eigenen ERP Arbeitsplan, auf Basis der ERP Stammdaten.

Dieser komplette ERP Auftrag wird in ORSOFT Manufacturing Workbench geladen und dort ein Misch-Prozessauftrag erzeugt. Dabei werden die ERP Daten mit dem detailierten Mischrezept zusammengeführt und der Misch-Prozessauftrag wird mit den Detailvorgängen und -schritten des Mischrezeptes „angereichert“. Erst jetzt wird die Information zu Zielprodukt und Einsatzkomponenten, die aus dem ERP Auftrag entnommen wird, in die Detailschritte des Auftrags übernommen.

Regelbasierte Vorbereitung des Mischauftrages vor der Einplanung

ORSOFT Manufacturing Workbench kann mit einem Pre-Scheduling-Regelwerk ausgestattet werden, das den Misch-Prozessauftrag analysiert und verschiedene regelbasierte Entscheidungsfindungsprozesse und Berechnungen ausführt, sobald ein Nutzer den Mischauftrag selektiert und in einem Gantt Chart auf einem Zieltank zu einer gewünschten Zeit fallen lässt. Das Regelwerk bereitet den Misch-Prozessauftrag so vor, dass er für die in ORSOFT Manufacturing Workbench verfügbaren Standard-Schedulingalgorithmen geeignet ist.

Dynamische Auswahl für Zwischentanks und Anlagen des Mischbetriebes

Neben dem Pre-Scheduling-Regelwerk ist es auch noch möglich, Ausdrücke zur dynamischen Auswahl von Kandidaten für die Ressource der Mischauftragsschritte zu definieren, die von Eigenschaften der Zielprodukte und Einsatzkomponenten und von bei der Einplanung anderer Schritte des gleichen Auftrags getroffenen Entscheidungen abhängen. Diese Ausdrücke werden durch den Standard-Schedulingalgorithmus bei jedem Versuch ausgewertet.

Feinplanung von Mischaufträgen

Ein Mischungsplanungsworkframe in ORSOFT Manufacturing Workbench (dieser enthält Gantt Charts für Anlagen und Rohrleitungen, kombinierte Histogramme und Gantt Charts für Lagertanks und Detail-Planeditoren) unterstützt den Planer bei der Pflege der Mischungsbelegungspläne und beim Monitoring der resultierenden Zuordnungen und Bestandsniveaus des Bulkfertigproduktlagers.

Der Mischungsplanungsworkframe hilft, Mischungsbelegungspläne zu optimieren, die Ressourcen kapazitiv maximal auszunutzen und gleichzeitig alle Restriktionen (z.B. Tankraumbeschränkungen) zu beachten. Ein Gantt Chart zeigt die Belegung von Rohrleitungen, Zwischentanks und Mischungsequipment für einen Mischauftrag im Mischbetrieb im Zusammenhang mit anderen Aufträgen auf den gleichen und ähnlichen Apparaturen.

Es gibt ein Chart von ähnlichen Bulklagertanks, geeignet für einen bestimmten Bereich von Zielprodukten und Chargengrößen, mit einer kombinierten Darstellung von Belegung und Bestandsniveau. Dieses Chart zeigt nicht nur, wie die Belegung mit einem Mischauftrag den Bestand erhöhen wird, sondern auch wie die Belegung mit Abfüll- oder Verladeaufträgen den Bestand verringern wird. Eine Liste von eingeplanten Mischaufträgen kann angezeigt werden und ein Detaileditor für einen einzelnen Mischauftrag eingeblendet werden.